Au cours de la révolution industrielle britannique, la production d'acier devint moins chère et plus fiable grâce au convertisseur Bessemer, un type de haut fourneau qui éliminait les impuretés indésirables de la fonte brute. La résistance et la durabilité supérieures de l'acier par rapport au fer firent de ce métal le choix privilégié des ingénieurs civils pour la construction de ponts, de tunnels et de voies ferrées.

Sheffield devint l'un des plus importants centres sidérurgiques du monde et était particulièrement réputé pour ses couteaux et sa couverts. L'acier étant un alliage de fer contenant 1 à 2 % de carbone, les métallurgistes expérimentèrent l'élimination et l'ajout d'impuretés dans le haut fourneau pour créer différents types d'acier aux propriétés particulières, comme l'acier au tungstène, très dur, encore si utile aujourd'hui pour les outils de travail des métaux.

Fer et acier

La production de fer de qualité s'améliora considérablement au cours de la révolution industrielle, en grande partie grâce à l'utilisation de coke comme combustible dans les fours à la place du charbon de bois traditionnel. Le coke est obtenu en brûlant (ou plus exactement en cuisant) le charbon dans un four afin d'en éliminer le plus d'impuretés possible, ce qui est essentiel pour que ces impuretés ne s'intègrent pas au métal en fusion dans le four. Le premier haut fourneau fonctionnant au coke fut utilisé en 1709 à Coalbrookdale dans le Shropshire, une usine appartenant à Abraham Darby (1678-1717). Les hauts fourneaux alimentés au coke présentaient un autre avantage important: ils pouvaient atteindre des températures beaucoup plus élevées que ceux chauffés au charbon de bois. Le fer de qualité était désormais utilisé pour toutes sortes de projets, et la Grande-Bretagne produisait 50 % de l'offre mondiale en 1850. Cependant, il existait un métal encore meilleur: l'acier.

La résistance et la malléabilité de l'acier sont bien supérieures à celles du fer. L'acier est également plus léger que le fer et peut se renforcer avec le temps sous la pression du poids, contrairement au fer qui est plus cassant. Ces avantages font que l'acier est particulièrement utile pour les grands projets tels que la construction de ponts et d'éléments porteurs comme les voies ferrées. La concurrence entre le fer et l'acier présentait toutefois un inconvénient majeur. La fabrication de l'acier était beaucoup plus coûteuse que celle du fer, car elle ne pouvait être réalisée qu'en quantités relativement faibles. Cette situation changea grâce aux efforts de l'ingénieur britannique Henry Bessemer (1813-1898).

Le convertisseur Bessemer

Comme c'était souvent le cas pour les inventions révolutionnaires de l'ère industrielle, une nouvelle idée reposait sur une pyramide d'inventions et de développements antérieurs réalisés par différents innovateurs en différents lieux. Benjamin Huntsman (1704-1776), motivé par sa recherche de ressorts d'horlogerie solides mais flexibles, avait été le premier à mettre au point l'acier au creuset, c'est-à-dire l'acier purifié dans des récipients d'argile fermés soumis à une chaleur intense. La fabrication de l'acier au creuset n'était pas un procédé nouveau, mais Huntsman fut le premier à utiliser du coke comme combustible vers 1740-1742, ce qui lui permit de produire un acier plus pur que jamais.

Un autre progrès dans la production d'acier fut réalisé par John Neilson en 1827 (breveté en 1828) lorsqu'il mit au point une nouvelle technique pour chauffer l'air avant de l'introduire dans un haut-fourneau, connue sous le nom de technique du "souffle chaud", qui intensifie la chaleur à l'intérieur du four. L'augmentation de la température des fours permit aux métallurgistes de produire des métaux plus purs, mais aussi de réduire considérablement le combustible nécessaire au four et donc le coût du métal produit. Néanmoins, les quantités d'acier produites dans chaque four n'étaient pas suffisantes pour répondre aux besoins de l'industrie lourde. La recherche d'un acier moins cher était un cas typique d'innovation motivée par des considérations d'efficacité et de rentabilité.

En 1856, Henry Bessemer fut motivé par la participation de la Grande-Bretagne à la guerre de Crimée (1853-56) contre la Russie pour développer un acier plus abondant et de meilleure qualité pour les fabricants d'armes, en particulier les canons. Bessemer consacra plusieurs années et des dizaines de milliers de livres à la recherche et au développement jusqu'à ce qu'il mette au point un nouveau type de haut fourneau, connu plus tard sous le nom de convertisseur Bessemer.

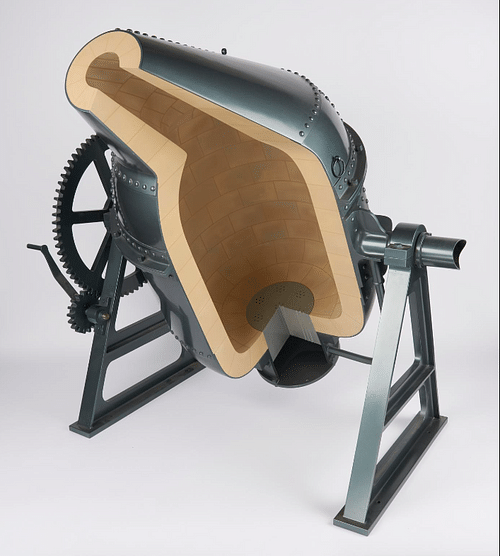

Le convertisseur était essentiellement constitué d'un gigantesque ballon de briques réfractaires recouvert d'une enveloppe en acier. Le ballon pivotait à l'intérieur d'un cadre de sorte qu'il pouvait être basculé horizontalement pour permettre de placer le minerai de fer à l'intérieur, placé verticalement pour la partie chauffante, puis basculé à nouveau horizontalement pour vider le métal en fusion. Le convertisseur Bessemer chauffait la fonte brute (fer trop riche en carbone pour avoir une grande valeur) jusqu'à 1550-1600 degrés Celsius (près de 3000 Fahrenheit), éliminant le carbone et d'autres impuretés comme le manganèse, le phosphore et le silicium en forçant de l'air sous haute pression dans la base du convertisseur et donc à travers le métal fondu à l'intérieur. Les impuretés forment des oxydes lorsque l'air est injecté, et celles-ci sont séparées sous forme de scories, laissant derrière elles un acier en fusion pur et résistant. Certaines impuretés se révélèrent bénéfiques en fonction de la destination de l'acier; on découvrit, par exemple, que le manganèse en faible quantité rendait le métal moins cassant.

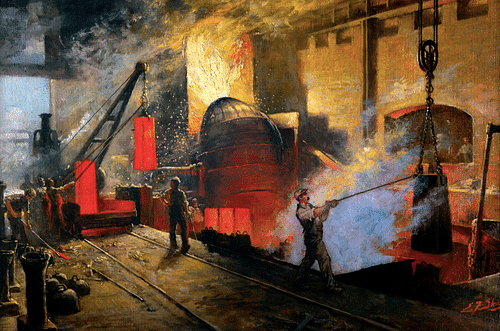

Le procédé de conversion (procédé Bessener) donnait lieu à un impressionnant spectacle pyrotechnique lorsque le convertisseur était renversé et que des étincelles et de la fumée s'échappaient de l'ouverture située au sommet (dans les versions ultérieures, la chaleur qui s'échappait était récupérée pour aider à chauffer le four situé en dessous, ce qui permettait d'économiser de l'énergie). Pour un expert, la couleur des étincelles émises par le convertisseur indique que le processus de raffinage était terminé. Le convertisseur était ensuite remis en position horizontale et l'acier était coulé dans des moules. Ce dernier processus, appelé teeming, devait être mené avec précaution afin d'éviter la formation de bulles d'air dans les lingots d'acier, ce qui affaiblirait le métal.

Les plus grands convertisseurs Bessemer pouvaient produire jusqu'à 30 tonnes d'acier en 20 à 30 minutes. Auparavant, il fallait une journée de travail pour produire environ 5 tonnes d'acier. L'acier était désormais un produit de masse. Après l'invention de Bessemer, le coût de l'acier passa de 50 livres sterling la tonne à seulement 4 livres sterling en 1875. En 1880, les aciéries britanniques produisaient plus de 1,3 million de tonnes d'acier par an. L'ingrédient brut qu'est le minerai de fer vit sa production augmenter pour répondre à l'appétit massif des transformateurs. En 1855, la Grande-Bretagne produisait 9 millions de tonnes de minerai de fer, mais en 1875, ce chiffre était passé à 15 millions de tonnes. Le minerai de fer provenait de Grande-Bretagne (notamment de la région de Cumbria), d'Espagne, de Suède et d'Allemagne pour alimenter les fours britanniques et, surtout, le cœur même de l'industrie sidérurgique britannique, à Sheffield.

Acier de Sheffield et utilisations

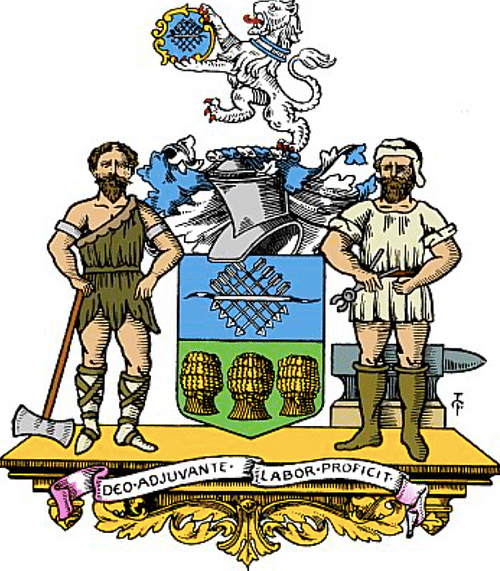

Sheffield, dans le sud du Yorkshire, devint l'un des plus grands producteurs d'acier au monde, ce qui lui valut le surnom de "Steel City" (ville de l'acier). En 1770, il n'y avait que cinq usines sidérurgiques à Sheffield, mais en 1856, ce chiffre était passé à 135. À juste titre, les armoiries de la ville (attribuées en 1875) représentent Vulcain, le dieu romain de la métallurgie. Ce n'est pas un hasard si Huntsman et Bessemer choisirent tous deux Sheffield pour y installer leurs fonderies et leurs aciéries. Sheffield était bien desservie par des rivières au débit rapide qui fournissaient de l'énergie par le biais de roues hydrauliques, source d'énergie importante pour les soufflets qui permettaient d'atteindre les températures élevées nécessaires dans les fours. Un autre avantage de la région de Sheffield était la présence de pierre de meulière, qui pouvait être utilisé pour fabriquer des meules circulaires afin de façonner, de broyer et, si nécessaire, d'affûter l'acier.

Sheffield devint célèbre dans le monde entier pour son acier et en particulier pour sa coutellerie et ses aiguilles. Les couteaux et tout outil doté d'un tranchant, comme les faux, étaient d'autres spécialités. Un acier de meilleure qualité était particulièrement utile en médecine, où il était utilisé pour fabriquer des instruments chirurgicaux. La flexibilité de l'acier en faisait un matériau idéal pour la fabrication de ressorts de toutes tailles. Parmi les autres produits sidérurgiques à succès, citons les machines agricoles lourdes et les voies de chemin de fer pour la Grande-Bretagne, les États-Unis et de nombreux autres pays dans le monde. Les chiffres sont stupéfiants. Rien qu'entre 1865 et 1874, Sheffield exporta vers les États-Unis plus de 280 000 km de rails. La plupart de ces grands projets furent rendus possibles grâce à l'invention du marteau à vapeur en 1839 par l'Écossais James Nasmyth. Le marteau à vapeur utilisait la force de la vapeur pour forger et plier avec précision d'énormes pièces de métal, y compris de l'acier.

L'industrie sidérurgique apporta des emplois et de l'argent, mais son impact sur l'environnement fut dramatique. Le célèbre journaliste et homme politique William Cobbett quitta Londres pour visiter Sheffield en 1830, alors que l'industrie sidérurgique n'en était qu'à ses débuts, et il décrivit son expérience de la manière suivante:

Tout au long du trajet de Leeds à Sheffield, il n'y a que du charbon et du fer, et du fer et du charbon. Il faisait nuit avant que nous n'atteignions Sheffield, si bien que nous avons vu les fours à fonte dans toute l'horrible splendeur de leur brasier éternel. Rien ne peut être conçu de plus grandiose ou de plus terrifiant que les vagues de feu jaune qui s'échappent sans cesse du sommet de ces fours... On l'appelle la Sheffield noire, et elle est vraiment noire; mais de cette ville et de ses environs partent les neuf dixièmes des couteaux qui sont utilisés dans le monde entier. (Dugan, 66-7)

Mushet et l'acier au tungstène

L'acier continua d'évoluer. Le métallurgiste britannique Robert Forester Mushet (1811-1891) produisit de l'acier au tungstène en 1868. Comme Bessemer, Mushet expérimenta le niveau et le type d'impuretés dans le fer fondu. Plutôt que de s'efforcer d'éliminer des quantités spécifiques d'impuretés comme l'avaient fait d'autres métallurgistes, Mushet eut l'idée simple d'éliminer toutes les impuretés du minerai de fer et de réintroduire ensuite des quantités spécifiques des impuretés qu'il souhaitait. Mushet découvrit ainsi qu'un certain pourcentage de tungstène augmentait considérablement la résistance et la durabilité de l'acier. L'inconvénient était que le tungstène n'était pas aussi malléable que d'autres types d'acier, mais cela était moins important étant donné l'utilisation principale de l'acier au tungstène - ce qui est toujours le cas aujourd'hui - où de plus petites quantités de métal résistant sont utilisées pour les mèches de forage, les lames de coupe et d'autres outils pour le travail des métaux. Une autre qualité du tungstène est qu'il est extrêmement résistant à la chaleur, ce qui en fait le matériau de choix pour les ampoules à incandescence. L'acier sous toutes ses formes resta le roi des métaux de construction jusqu'au XXe siècle, avant d'être concurrencé par de nouveaux matériaux plus légers mais encore plus résistants, tels que les plastiques renforcés de fibres et la fibre de carbone.