Durante la Revolución Industrial (1760-1840), la producción textil pasó de ser una industria artesanal a una altamente mecanizada en la que los trabajadores solo estaban presentes para asegurarse de que las máquinas de cardar, hilar y tejer nunca se detuvieran. Impulsados por el deseo de reducir costos, una larga serie de inventores se aseguraron de que las fábricas mecánicas fueran más baratas, rápidas y fiables que nunca.

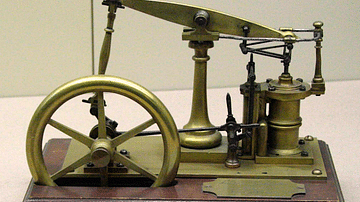

La adopción de las máquinas, normalmente accionadas por ruedas hidráulicas y después por máquinas de vapor, supuso la pérdida de empleo de muchos trabajadores textiles calificados, lo que dio lugar a movimientos de protesta como los de los luditas. Aunque se crearon nuevos empleos menos calificados, las malas condiciones de trabajo en las fábricas textiles contribuyeron a formar el movimiento sindical y a impulsar a los gobiernos a aprobar leyes que protegieran el bienestar de quienes garantizaban que las máquinas siguieran hilando.

La evolución de la industria textil

Tradicionalmente, el hilo y la tela se compraban a hilanderas y tejedoras que trabajaban en sus propias casas o en pequeños talleres. Era habitual que las familias se dividieran el trabajo: los niños lavaban y cardaban la lana, las mujeres hilaban el hilo con una rueca manual y los hombres tejían la tela con un telar manual.

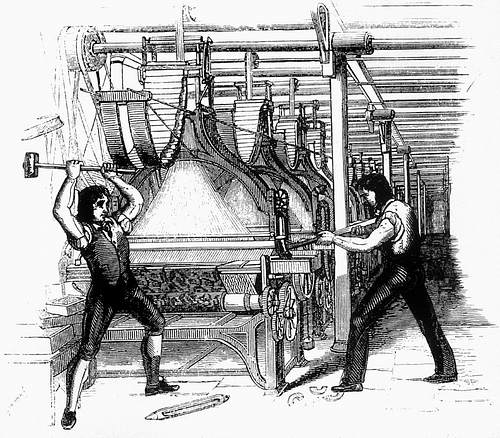

La producción se aceleró enormemente en 1733, cuando John Kay inventó la lanzadera volante, utilizada para tirar del hilo horizontalmente (trama) a través de hilos longitudinales (urdimbre) en un telar. La lanzadera, golpeada con un martillo sobre el material trabajado, también permitía fabricar tejidos más anchos. El problema ahora era cómo hilar más hilo para seguir el ritmo de la etapa de tejido más rápida. La rueca tradicional era una máquina eficaz, pero solo podía hilar un hilo a la vez. En consecuencia, los inventores intentaron crear máquinas que pudieran hilar varios hilos simultáneamente. De este modo, un solo operario podría hacer el trabajo de varias personas. Además, si se colocaban muchas máquinas en un mismo lugar (una fábrica o un molino), los costos de producción podrían reducirse aún más. Como en muchos otros ámbitos de la Revolución Industrial, fue el atractivo de ganar más dinero lo que impulsó el paso del trabajo manual al mecanizado.

Fueron muchos los inventores y las máquinas que impulsaron la industria textil durante la Revolución Industrial, pero entre los más importantes figuran:

- La hiladora Jenny de James Hargreaves (1764)

- La hiladora hidráulica de Richard Arkwright (1769)

- La mula de hilar de Samuel Crompton (1779)

- El telar mecánico de Edmund Cartwright (1785)

- La desmotadora de algodón de Eli Whitney (1794)

- El telar de Richard Roberts (1822)

- La mula de hilar automática de Richard Roberts (1825)

- La máquina de coser de Elias Howe (1844)

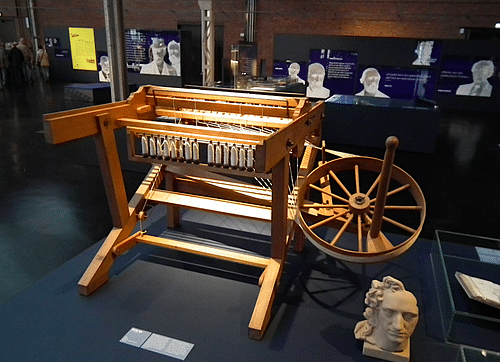

La hiladora Jenny de Hargreaves

James Hargreaves (1720-1778) inventó la máquina de hilar en Lancashire en 1764 (patentada en 1770). La máquina (esencialmente una rueca con varios husos) podía hilar ocho hilos de algodón al mismo tiempo, por lo que su potencial para acelerar drásticamente la producción y reducir los costes de mano de obra atrajo a los empresarios. Hargreaves pronto mejoró su Jenny para que una sola máquina pudiera hilar 120 hilos simultáneamente. Esta evolución compensó con creces el mayor costo de una Jenny en comparación con una rueca tradicional (70 chelines frente a un chelín). En 1788, las fábricas de toda Gran Bretaña utilizaban más de 20.000 Jennies de hilar. Ya no se podía volver a la antigua industria artesanal de trabajadores aislados en sus casas, sobre todo porque muchas de las máquinas utilizaban grandes ruedas hidráulicas para su funcionamiento.

Los trabajadores textiles tradicionales vieron inmediatamente la amenaza de la Jenny de Hargreaves y destrozaron todos los ejemplares que encontraron y, en algunos casos, incluso quemaron fábricas. Mientras tanto, las Jennies se introdujeron en Francia directamente desde Lancashire a partir de 1771, aunque no terminaron de despegar como en Gran Bretaña, a pesar de que el Estado francés subvencionó su adopción. La razón puede deberse a que los salarios eran más bajos en Francia y, por tanto, las costosas máquinas resultaban una propuesta menos atractiva para los empresarios. Lo mismo podría decirse de la India, donde la mano de obra era aún más barata y la Jenny fue ignorada en gran medida.

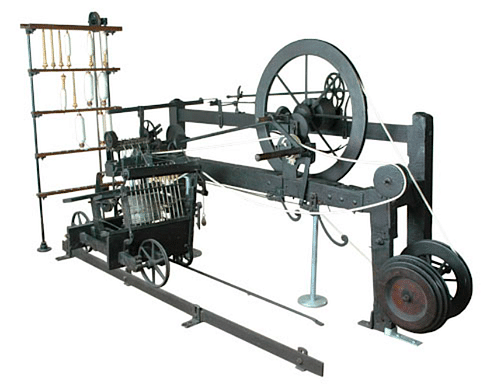

La hiladora hidráulica de Arkwright

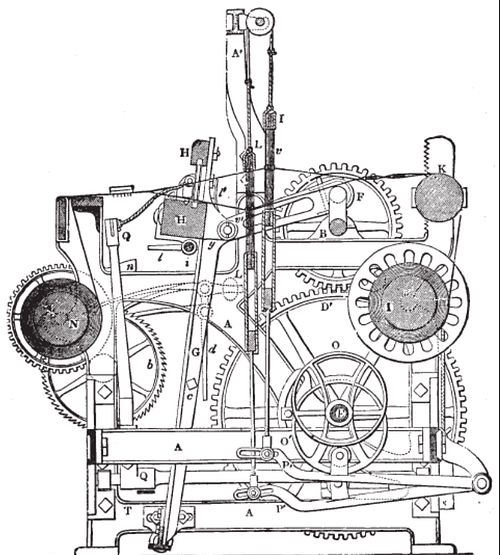

Richard Arkwright (1732-1792), un fabricante de pelucas de Lancashire, creó la primera hiladora hidráulica, un dispositivo patentado en 1769. Arkwright contó con la ayuda crucial de su amigo John Kay, relojero (no fue el inventor de la lanzadera voladora) quien, durante cinco años, lo ayudó a perfeccionar los materiales adecuados para la máquina y los engranajes que la hacían funcionar con eficacia, sustituyendo el sistema más engorroso de palancas y correas. Como señala el historiador económico R. C. Allen, "sin relojeros no se habría podido diseñar la hiladora hidráulica" (204). Gran Bretaña estaba a la vanguardia de la tecnología relojera, y esto explica una vez más por qué fue aquí y no en otros países donde se introdujo por primera vez la maquinaria textil. No por casualidad, quizá, el corazón de la industria relojera británica estaba en Lancashire, precisamente donde despegó la industria textil mecanizada.

La hiladora hidráulica de Arkwright era una máquina para hilar algodón en la que unos rodillos realizaban la tarea que antes hacían los dedos y los pulgares. Suponía una mejora respecto a la hiladora Jenny, ya que producía hilos mucho más finos y resistentes. Una primera versión funcionaba con un solo caballo y podía hilar 96 husos a la vez. Como la máquina completamente desarrollada en la fábrica de Arkwright en Cromford, a orillas del río Derwent (lejos de cualquier trabajador textil por su propia seguridad y la de sus máquinas) funcionaba con una rueda hidráulica, podía funcionar indefinidamente y con más suavidad que las máquinas manuales.

[imagen:17118]

La versión de 1771 de la hiladora hidráulica de Arkwright tenía 129 husos y era manejada por mujeres, puesto que ya no se necesitaban trabajadores textiles masculinos calificados. El modelo de fábrica de Cromford, con sus máquinas, distribución, proceso de producción racionalizado, suministro de energía en varias plantas y operaciones a tiempo completo, fue copiado en fábricas de todo el norte de Inglaterra, y Arkwright hizo una fortuna insistiendo en que los compradores encargaran no menos de 1000 de sus máquinas a la vez (o más exactamente, el derecho a construirlas). El modelo de la fábrica de Cromford se copió también en Estados Unidos y Alemania. Arkwright también mejoró considerablemente su riqueza inventando una cardadora (patentada en 1775), un invento que proporcionaba material de partida de mejor calidad para las máquinas de hilar. En realidad, la máquina de cardar redujo los costos de mano de obra mucho más que la hiladora hidráulica.

La mula de hilar de Crompton

Samuel Crompton inventó la mula de hilar en 1779, una combinación mejorada de la Jenny de Hargreaves y la hiladora hidráulica de Arkwright que producía un hilo más fino y uniforme. La máquina podía medir hasta 46 metros de longitud y aumentaba enormemente el número de husos disponibles. Una sola máquina podía tener 1320 husos, pero era compleja y se necesitaban tres trabajadores para manejarla. El invento fue un gran éxito y en la década de 1790 ya funcionaban a vapor. Una sola fábrica podía tener 60 de estas máquinas, y pronto hubo 50 millones de husos de mula hilando en Lancashire.

El telar mecánico de Cartwright

El siguiente avance fue el telar mecánico, inventado por Edmund Cartwright (1743-1823) en 1785. Cartwright era un antiguo clérigo, y se inspiró para crear el telar accionado por agua y luego por vapor tras visitar una fábrica en Derbyshire. La máquina, totalmente automatizada, sólo necesitaba un trabajador para cambiar los husos completos cada siete minutos aproximadamente. La máquina de Cartwright duplicaba la velocidad de producción de telas, pero no era del todo eficiente; inventores posteriores trabajaron en este problema con éxito, pero los principios teóricos de Cartwright eran sólidos, y él mismo nunca dejó de mejorar su invento. El telar mecánico se utilizó eficazmente por primera vez en las fábricas de Richard Arkwright. Las fábricas textiles de todo el país pronto se equiparon con cientos de telares mecánicos. El gobierno británico concedió a Cartwright 10.000 libras esterlinas en 1809 en agradecimiento por la importante contribución que el telar mecánico supuso para la industria británica. En 1821, Cartwright fue nombrado miembro de la Royal Society.

[imagen:17119]

La desmotadora de algodón de Whitney

Al igual que los métodos de los hilanderos tenían que seguir el ritmo de los de los tejedores, también los que suministraban el algodón en bruto tenían que aumentar su producción para satisfacer la creciente demanda. Eli Whitney (1765-1825), de Massachusetts, Estados Unidos, se trasladó a una plantación de algodón en Georgia, donde creó un método para separar eficazmente las semillas pegajosas de las bolas de algodón. La desmotadora de algodón de Whitney se inventó en 1794 y funcionaba con caballos o ruedas hidráulicas. Transportaba el algodón crudo a través de una malla de peine en la que una combinación de dientes metálicos giratorios y ganchos lo separaban y eliminaban las molestas semillas. Una sola desmotadora podía procesar hasta 25 kg de algodón al día. Al igual que Crompton y Cartwright, el invento de Whitney fue víctima de su propio éxito y fue tan copiado que él mismo ganó poco dinero con él, a pesar de haberlo registrado en la oficina de patentes. A medida que se disparaba la producción de algodón, aumentaba el número de esclavos empleados en las plantaciones para recoger las bolas de algodón que alimentaban las insaciables desmotadoras. El algodón se exportaba a todas partes. En Gran Bretaña, en 1790, el algodón representaba el 2,3% de las importaciones totales; en 1830, esa cifra se había disparado hasta el 55%. Las fábricas textiles británicas trabajaban la materia prima y volvían a exportarla con tal éxito que los textiles de algodón representaban la mitad de las exportaciones totales de Gran Bretaña en 1830.

Ahora, las tres ramas de la industria textil (producción de materias primas, hilado y tejido) podían mecanizarse por completo, pero aun así, la búsqueda de eficacia y grandes beneficios espoleó a los inventores. La fabricación textil era ahora un gran negocio a pesar de los elevados costos que suponía montar una fábrica de maquinaria, alrededor de 15.000 libras en 1793 (más de 2 millones de dólares en la actualidad). Como señala Allen, "el algodón fue la industria maravilla de la Revolución Industrial" (182).

El telar de Roberts

El primer telar de hierro fundido propulsado por vapor fue inventado por Richard Roberts (1789-1864) en 1822. Al utilizar hierro en lugar de madera (como en el telar de Cartwright), la máquina no se deformaba, por lo que la tensión de los hilos se mantenía constante. Ahora había muchos menos casos de hilos que se rompían o quedaban tan sueltos que se enredaban en la maquinaria. Esto significaba que la producción de telas tejidas era más rápida que nunca.

Los inventores siguieron mejorando las máquinas, tanto en Gran Bretaña como en otros países. A partir de la década de 1790, el gobierno británico prohibió la exportación de maquinaria para salvaguardar su ventaja competitiva, pero, a pesar de ello, las máquinas salieron de contrabando y se utilizaron para instalar fábricas en Francia, Bélgica y los Países Bajos. Las máquinas eran más eficientes que nunca, lo que significaba que, a pesar del desembolso de capital necesario para adquirirlas, resultaban rentables incluso en lugares con costos de mano de obra mucho más bajos que en Gran Bretaña.

La máquina de estampación de calicó (material de algodón barato) de alrededor de 1780, que permitía confeccionar tejidos estampados con tarjetas preperforadas, constituyó una notable adición al repertorio de una fábrica textil. El francés Joseph-Marie Jacquard (1752-1834) desarrolló hacia 1800 una máquina que podía crear tejidos de seda estampados, también con tarjetas precortadas. El telar de Jacquard se adoptó en casi todos los lugares donde se fabricaban tejidos.

La mula de hilar automática de Roberts

Richard Roberts siguió trabajando en los telares mecanizados, y en 1825 ideó algo nuevo. El espíritu creativo de Roberts estaba quizá impulsado por el propio interés, ya que, una vez más, la tejeduría había dado un salto adelante gracias a su telar y la hilatura no podía seguir el ritmo y suministrar los hilos que necesitaban los tejedores. Esto limitó las ventas del telar Roberts. Roberts creó una máquina de hilar que podía funcionar con muy poca intervención humana, lo que significaba que podía funcionar las veinticuatro horas del día. La máquina utilizaba engranajes, manivelas y un mecanismo de guía para garantizar que el hilo se colocara siempre exactamente donde debía y que los husos giraran a velocidades variables en función de lo llenos que estuvieran (de ahí el nombre de "automática" de la máquina). La combinación del telar y la mula de Roberts proporcionó a los propietarios de las fábricas exactamente lo que querían: una planta de producción con el menor número posible de personas.

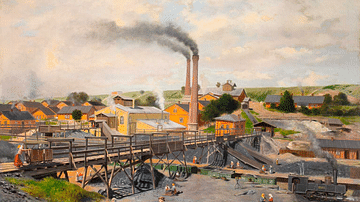

En 1835, alrededor del 75% de las fábricas de algodón funcionaban con vapor y en Gran Bretaña se utilizaban más de 50.000 telares mecánicos. Una fábrica de vapor no necesitaba estar situada cerca de una fuente de agua, por lo que se podían elegir mejores emplazamientos cerca de recursos naturales como el carbón. Con máquinas cada vez más versátiles, baratas, eficaces y fiables, la industria textil se había automatizado casi por completo, hasta el punto de que los operarios de las máquinas ya no necesitaban conocimientos textiles. Los trabajadores calificados perdieron su empleo en favor de los semicalificados, pero había más de estos últimos que de los primeros gracias al crecimiento de la industria textil.

La industria textil mecanizada británica podía ahora superar en producción a su principal rival, la India, por lo que las exportaciones se dispararon. La mano de obra en la India era barata, pero las máquinas británicas eran más rápidas y producían en 2000 horas lo que a una "fábrica" india le llevaba 50.000 horas. En resumen, la "fábrica de algodón británica de 1836 era tan eficiente que podía competir con la hilatura manual en cualquier parte del mundo" (Allen, 187).

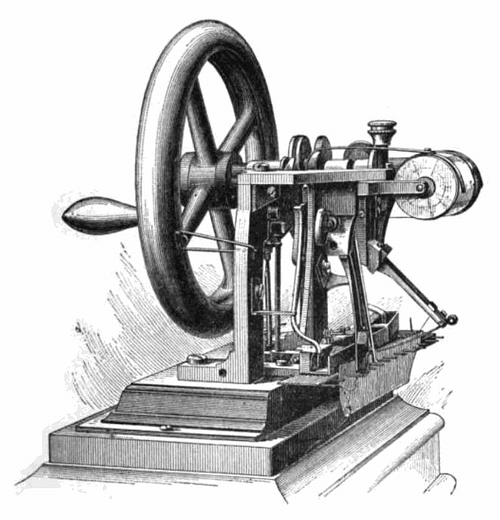

La máquina de coser de Howe

Elias Howe (1819-1867) inventó un nuevo tipo de máquina de coser en Cambridge, Estados Unidos, en 1844 (patentada en 1846). Fue la primera máquina que utilizó el pespunte (en el que se introducen dos hilos en la tela, uno desde abajo y otro desde arriba). El pespunte hacía que los tejidos fueran mucho más resistentes, ya que aunque se rompiera el hilo no se deshacía toda la línea de puntadas. La máquina era mucho más rápida que una persona cosiendo a mano: 640 puntadas por minuto frente a una media de 23 a mano. Por consiguiente, "un vestido de percal tardaba unas seis horas y media en hacerse a mano, pero poco menos de una hora a máquina. La industria de la confección se revolucionó por completo" (Forty, 149). Pronto surgieron empresas de imitación, sobre todo la de Isaac Merritt Singer, que se vio obligado a pagar derechos de autor a Howe y a darle una participación en I. M. Singer and Co., empresa que llegó a convertirse en uno de los principales fabricantes de máquinas de coser, vendiendo alrededor de medio millón de máquinas al año en 1870. Howe siguió desarrollando su idea, fabricando máquinas más pequeñas y añadiendo una fuente de energía a partir de un pedal, lo que significó que la industria textil cerró el círculo y, una vez más, la gente tuvo la oportunidad de producir ropa y otros textiles en sus propios hogares.

Consecuencias: los luditas

Gracias a las máquinas, los productos textiles eran más baratos para todos, y las industrias proveedoras, como las plantaciones de algodón y las minas de carbón, experimentaron un auge. El aumento de la cantidad de fábricas supuso la creación de muchos nuevos puestos de trabajo, aunque en su mayoría no calificados. La población de ciudades y pueblos como Manchester, Liverpool, Sheffield y Halifax se multiplicó por diez en el siglo XIX, ya que la gente del campo acudía en masa a los estrechos e insalubres centros urbanos en busca de trabajo.

La llegada de las máquinas dejó sin trabajo a muchos obreros textiles calificados, y muchos protestaron violentamente contra la pérdida de su medio de vida o la reducción de sus salarios. En las grandes ciudades manufactureras de Yorkshire, Lancashire y Nottinghamshire surgió entre 1811 y 1816 un nuevo grupo de protesta, los luditas, llamados así por su mítico líder Ned Ludd, alias King Ludd. Los luditas irrumpieron en las fábricas y destrozaron las máquinas que les habían quitado el trabajo. El establishment contraatacó. Se ofrecían suculentas recompensas en metálico por información o por la captura de los luditas, y se recurría al ejército para proteger las fábricas y a sus propietarios. Los manifestantes que eran capturados se enfrentaban a duras penas que incluían la horca o la deportación a Australia.

Condiciones de trabajo y sindicatos

Los trabajadores de las fábricas textiles tenían que soportar condiciones difíciles. Las máquinas eran ruidosas y a veces peligrosas cuando fallaban (piezas pesadas que caían y lanzaderas que salían disparadas como misiles con alarmante regularidad), y encima, para mantener el hilo de algodón flexible y fuerte, el ambiente de la fábrica se mantenía deliberadamente cálido y húmedo. En esas condiciones, muchos trabajadores sufrían problemas de salud, sobre todo pulmonares.

La jornada laboral en una fábrica era larga, normalmente de 12 horas, e incluía el trabajo nocturno, ya que las fábricas y sus máquinas funcionaban las 24 horas del día. Muchos empresarios preferían a las mujeres y a los niños antes que a los hombres porque eran más baratos. También se empleaba a niños porque podían meterse debajo de las máquinas para recoger los desechos de algodón y evitar que los hilos colgantes atascaran la maquinaria, una tarea a menudo letal. A medida que el dinero y la eficiencia se convertían en la obsesión de muchos propietarios de fábricas, se presionaba cada vez más a los trabajadores para que trabajaran más rápido y no causaran retrasos en la producción. Se imponían multas a los trabajadores con las manos sucias o a los que tardaban demasiado en ir al baño.

Todos estos aspectos negativos hicieron que los trabajadores terminaran agrupándose para proteger sus intereses. Se formaron sindicatos para intentar frenar los mayores abusos de los empresarios sin escrúpulos. Los sindicatos recaudaban fondos para ayudar a los enfermos o lesionados que no podían trabajar ni cobrar. A los propietarios no les gustaban estos límites a sus beneficios, y el gobierno prohibió los sindicatos entre 1799 y 1824, pero el movimiento para proteger a los trabajadores no se iba a poder detener indefinidamente.

A partir de 1833 se aprobaron varias leyes parlamentarias para intentar, no siempre con éxito, limitar la explotación de la mano de obra por parte de los empresarios y establecer ciertas normas mínimas. Entre las nuevas normativas figuraban la edad mínima a la que podían trabajar los niños, la duración de los turnos, la prohibición del trabajo nocturno para mujeres y niños, la obligación de los propietarios de construir pantallas protectoras para las máquinas más peligrosas y la designación de inspectores estatales. Las fábricas textiles ofrecían un empleo valioso, pero seguían siendo lugares ruidosos, peligrosos e insalubres en los que pasar la mayor parte de las horas de vigilia. Lamentablemente, la descripción que el poeta William Blake hizo en 1808 de las fábricas como "oscuros molinos satánicos" (Horn, 52) siguió siendo válida mucho después de que hubiera pasado la Revolución Industrial.