Pendant la révolution industrielle (1760-1840), la production textile passa d'une industrie artisanale à une industrie hautement mécanisée où les ouvriers n'étaient présents que pour s'assurer que les machines à carder, à filer et à tisser ne s'arrêtaient jamais. Poussés par le désir de réduire les coûts, une longue série d'inventeurs firent en sorte que les usines de machines soient moins chères, plus rapides et plus fiables que jamais.

L'adoption des machines, généralement actionnées par des roues à eau puis par des moteurs à vapeur, entraîna la perte d'emplois pour de nombreux travailleurs qualifiés du textile, ce qui donna lieu à des mouvements de protestation tels que ceux des Luddites. Bien que de nouveaux emplois moins qualifiés aient été créés, les mauvaises conditions de travail dans les usines textiles contribuèrent à la formation du mouvement syndical et incitèrent les gouvernements à adopter des lois visant à protéger le bien-être de ceux qui veillaient à ce que les machines continuent à tourner.

Évolution de l'industrie textile

Traditionnellement, le fil et le tissu étaient achetés à des fileurs et des tisserands qui travaillaient chez eux ou dans de petits ateliers. Il était courant qu'une famille se partage le travail: les enfants lavaient puis cardaient la laine, les femmes filaient le fil à l'aide d'un rouet manuel et les hommes tissaient le tissu à l'aide d'un métier à tisser manuel.

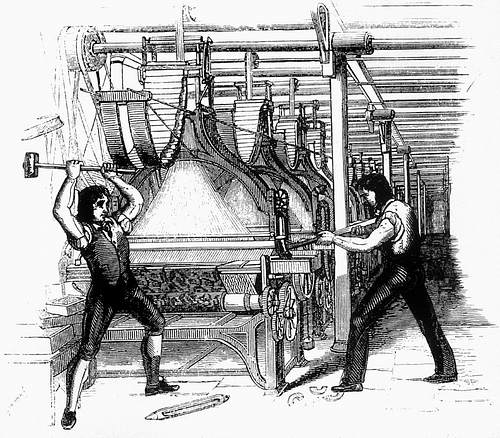

La production fut considérablement accélérée en 1733 lorsque John Kay inventa la navette volante, utilisée pour tirer un fil horizontalement (trame) sur des fils longitudinaux (chaîne) sur un cadre de tissage. La navette, frappée sur le matériau travaillé par un marteau, permettait également de fabriquer des textiles plus larges. Le problème était maintenant de savoir comment filer plus de fil pour suivre le rythme du tissage plus rapide. Le rouet traditionnel était une machine efficace mais ne pouvait filer qu'un seul fil à la fois. Les inventeurs tentèrent donc de créer des machines capables de filer plusieurs fils simultanément. Cela permettrait à un seul opérateur de faire efficacement le travail de plusieurs personnes. En outre, si de nombreuses machines étaient regroupées en un seul endroit - une usine ou un moulin - les coûts de production pourraient être réduits davantage. Comme dans de nombreux autres domaines de la révolution industrielle, c'est l'appât du gain qui poussa à passer du travail manuel au travail mécanique.

De nombreux inventeurs et machines firent progresser l'industrie textile pendant la révolution industrielle, mais les plus importants sont les suivants :

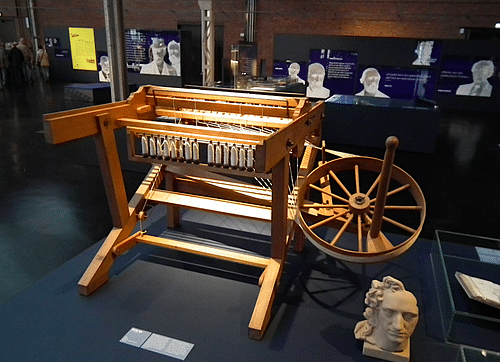

- La spinning jenny de James Hargreaves (1764)

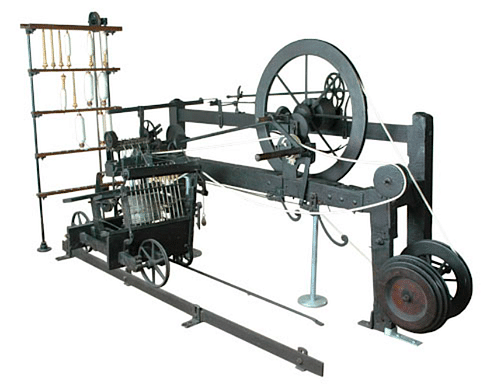

- La Water Frame (1769)

- La mule-jenny de Samuel Crompton (1779)

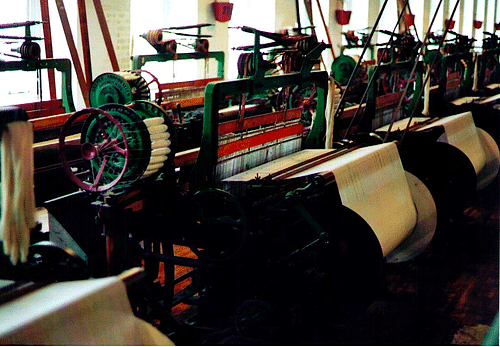

- Le métier à tisser mécanique d'Edmund Cartwright (1785)

- L'égreneuse à coton d'Eli Whitney (1794)

- Le métier à tisser de Roberts par Richard Roberts (1822)

- La mule-jenny automatique de Richard Roberts (1825)

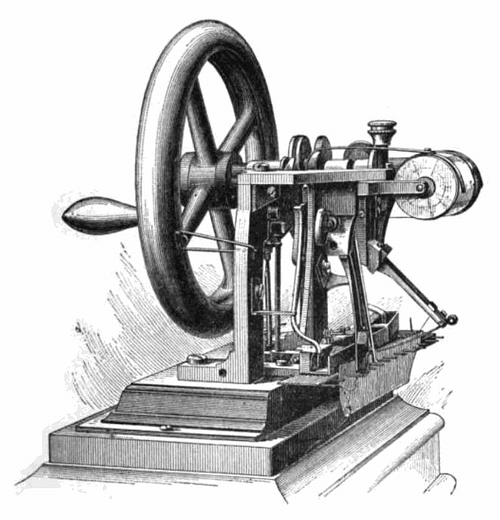

- La machine à coudre par Elias Howe (1844)

La spinning jenny de Hargreaves

James Hargreaves (1720-1778) inventa la machine à filer (spinning jenny) dans le Lancashire en 1764 (brevetée en 1770). La machine - essentiellement un métier à filer contenant plusieurs fuseaux - pouvait filer huit fils de coton en même temps, et la possibilité d'accélérer considérablement la production et de réduire les coûts de main-d'œuvre attira les propriétaires d'entreprises. Hargreaves améliora rapidement amélioré sa jenny pour qu'une seule machine puisse filer 120 fils simultanément. Cette évolution fit plus que compenser le coût plus élevé d'une jenny par rapport à un rouet traditionnel (70 shillings contre un shilling). En 1788, les usines de Grande-Bretagne utilisaient plus de 20 000 jennies. Il n'était pas question de revenir à l'ancienne industrie artisanale des travailleurs isolés chez eux, d'autant plus que de nombreuses machines étaient actionnées par de grandes roues à eau.

Les travailleurs traditionnels du textile perçurent immédiatement la menace de la jenny de Hargreaves et détruisirent tous les exemplaires qu'ils purent trouver et, dans certains cas, brûlèrent même des usines. Entre-temps, les jennies furent introduites en France directement depuis le Lancashire à partir de 1771, mais elles ne connurent pas le même essor qu'en Grande-Bretagne, bien que l'État français ait subventionné leur adoption. La raison était peut-être que les salaires étant plus bas en France, les machines coûteuses étaient moins intéressantes pour les entrepreneurs. La même chose s'avéra en Inde, où la main-d'œuvre était encore moins chère et où la jenny fut largement ignorée.

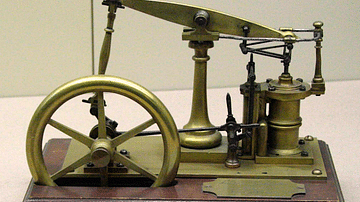

La water frame d'Arkwright

Richard Arkwright (1732-1792), perruquier de Lancashire, créA la première Water Frame, un dispositif breveté en 1769. Arkwright bénéficia de l'aide cruciale de son ami John Kay, un horloger (et non pas l'inventeur de la navette volante du même nom) qui, sur une période de cinq ans, l'aida à perfectionner les bons matériaux à utiliser dans la machine et les engrenages qui lui permettaient de fonctionner efficacement, en remplacement du système plus encombrant de leviers et de courroies. Comme le note l'historien économique R. C. Allen, "sans les horlogers, la water frame n'aurait pas pu être conçue" (204). La Grande-Bretagne était à l'avant-garde de la technologie horlogère, ce qui explique à nouveau pourquoi c'est ici et non dans d'autres pays que les premières machines textiles furent mises au point. Ce n'est peut-être pas un hasard si le cœur de l'industrie horlogère britannique se trouvait dans le Lancashire, précisément là où l'industrie textile mécanisée prit son essor.

La water frame d'Arkwright était une machine à filer le coton où des rouleaux remplissaient la tâche que les doigts et les pouces avaient autrefois accomplie. Il s'agissait d'une amélioration par rapport au métier à filer, car il produisait un fil beaucoup plus fin et plus résistant. Une première version était actionnée par un seul cheval et pouvait filer 96 fuseaux à la fois. Comme la machine entièrement développée dans l'usine d'Arkwright à Cromford sur la rivière Derwent (loin de tout travailleur du textile pour sa propre sécurité et celle de ses machines) était alimentée par une roue à eau, elle pouvait fonctionner indéfiniment et plus doucement que les machines manuelles.

La version de 1771 de la water frame d'Arkwright comptait 129 broches et était actionnée par des femmes, car les ouvriers textiles masculins qualifiés n'étaient plus nécessaires. Le modèle d'usine de Cromford, avec ses machines, sa disposition, son processus de production rationalisé, son alimentation électrique sur plusieurs étages et ses opérations à plein temps, fut copié dans les usines du nord de l'Angleterre; Arkwright fit fortune et insistait pour que les acheteurs commandent pas moins de 1 000 de ses machines à la fois (ou plus exactement, le droit de les construire). Le modèle Cromford fut également copié aux États-Unis et en Allemagne. Arkwright améliora également considérablement son patrimoine en inventant une machine à carder (brevetée en 1775), une invention qui fournissait une matière première de meilleure qualité pour les machines à filer. La machine à carder réduisit les coûts de main-d'œuvre bien plus que le métier à eau en fait.

La mule-jenny de Crompton

Samuel Crompton inventa la mule-jenny en 1779, une combinaison améliora de la spinning-jenny de Hargreaves et de la water frame d'Arkwright qui produisait un fil plus fin et plus uniforme. La machine pouvait mesurer jusqu'à 46 mètres (150 pieds) de long et augmentait considérablement le nombre de fuseaux disponibles. Une seule machine pouvait avoir 1 320 fuseaux, mais elle était complexe et il fallait trois ouvriers pour la faire fonctionner. L'invention connut un énorme succès et, dans les années 1790, les machines fonctionnaient à la vapeur. Une seule usine pouvait avoir 60 de ces machines, et très vite 50 millions de broches de mule-jenny tournaient dans le Lancashire.

Le métier à tisser mécanique de Cartwright

Le développement suivant fut le métier à tisser mécanique, inventé par Edmund Cartwright (1743-1823) en 1785. Ancien ecclésiastique, Cartwright eut l'idée de créer un métier à tisser fonctionnant à l'eau, puis à la vapeur, après avoir visité une usine dans le Derbyshire. Cette machine entièrement automatisée ne nécessitait qu'un seul ouvrier pour changer les broches pleines toutes les sept minutes environ. La machine de Cartwright doublait la vitesse de production du tissu, mais n'était pas si efficace que cela; des inventeurs ultérieurs travaillèrent sur ce problème avec succès, mais les principes théoriques de Cartwright étaient solides, et lui-même ne cessa jamais d'améliorer son invention. Le métier à tisser mécanique fut d'abord utilisé efficacement dans les usines de Richard Arkwright. Les usines textiles de tout le pays s'équipèrent rapidement de centaines de métiers à tisser de ce type. Le gouvernement britannique accorda à Cartwright 10 000 £ en 1809 en remerciement de l'importante contribution de ce métier à tisser à l'industrie britannique. En 1821, Cartwright fut nommé membre de la Royal Society.

L'égreneuse à coton de Whitney

Comme les méthodes des fileurs devaient s'adapter à celles des tisserands, ceux qui fournissaient le coton brut devaient également augmenter leur production pour répondre à l'explosion de la demande. Eli Whitney (1765-1825), originaire du Massachusetts, aux États-Unis, s'installa dans une plantation de coton en Géorgie où il créa un moyen de séparer efficacement les graines collantes des boules de coton. L'égreneuse de coton de Whitney (ou Cotton Gin, "gin" signifiant "machine") fut inventée en 1794 et était actionnée par des chevaux ou des roues à eau. Elle tirait le coton brut à travers un peigne où une combinaison de dents métalliques et de crochets en rotation le séparait et en retirait les graines gênantes. Une seule égreneuse pouvait traiter jusqu'à 25 kg de coton par jour. Tout comme Crompton et Cartwright, l'invention de Whitney fut victime de son propre succès et fut si largement copiée qu'il n'en tira que peu d'argent, bien qu'il l'ait enregistrée auprès de l'office des brevets. Alors que la production de coton montait en flèche, de plus en plus d'esclaves étaient utilisés dans les plantations de coton pour cueillir les boules de coton qui alimentaient les insatiables égreneuses. Le coton était exporté dans le monde entier. En Grande-Bretagne, en 1790, le coton représentait 2,3 % des importations totales; en 1830, ce chiffre était passé à 55 %. Les usines textiles britanniques travaillaient la matière première et l'exportaient à nouveau avec un tel succès que les textiles en coton représentaient la moitié des exportations totales de la Grande-Bretagne en 1830.

Désormais, les trois branches de l'industrie textile - la production de matières premières, le filage et le tissage - pouvaient être entièrement mécanisées, mais la recherche de l'efficacité et de profits importants continuait de stimuler les inventeurs. La fabrication de textiles était désormais une affaire de gros sous, malgré le coût élevé de l'installation d'une usine de machines, environ 15 000 £ en 1793 (plus de 2 millions de dollars aujourd'hui). Comme le note Allen, "le coton était l'industrie miracle de la révolution industrielle" (182).

Le métier à tisser de Roberts

Le premier métier à tisser en fonte actionné par la vapeur fut inventé par Richard Roberts (1789-1864) en 1822. L'utilisation du fer au lieu du bois (comme dans le métier de Cartwright) signifiait que la machine ne se déformait pas et que la tension des fils restait constante. Il y avait désormais beaucoup moins de cas où les fils se cassaient ou devenaient si lâches qu'ils s'emmêlaient dans la machine. Cela signifiait que la production de tissu était plus rapide que jamais.

Les inventeurs continuèrent à améliorer les machines, tant en Grande-Bretagne que dans d'autres pays. À partir des années 1790, le gouvernement britannique interdit l'exportation de machines afin de préserver son avantage concurrentiel, mais des machines sortirent néanmoins en contrebande et furent utilisées pour créer des usines en France, en Belgique et aux Pays-Bas. Les machines étaient plus efficaces que jamais, ce qui signifiait que, malgré la mise de fonds nécessaire pour les acquérir, elles devenaient rentables même dans des endroits où le coût de la main-d'œuvre était beaucoup plus faible qu'en Grande-Bretagne.

Un ajout notable au répertoire d'une usine textile était la machine à imprimer le calicot (tissu de coton bon marché) vers 1780, qui permettait de fabriquer des textiles à motifs à l'aide de cartes préperforées. Le Français Joseph-Marie Jacquard (1752-1834) mit au point une machine permettant de créer des tissus de soie à motifs vers 1800, également à l'aide de cartes prédécoupées. Le métier Jacquard fut adopté presque partout où l'on fabriquait des textiles.

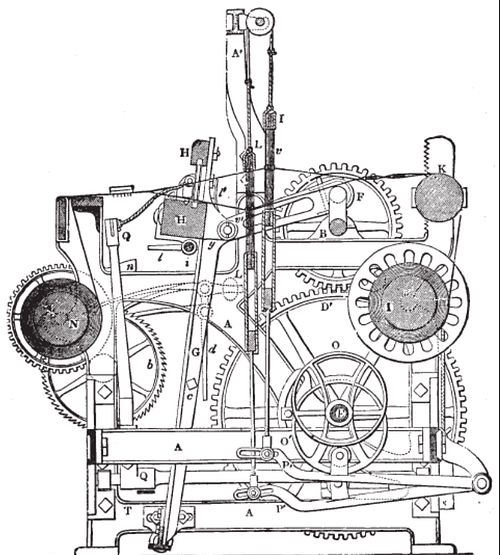

La mule-jenny automatique de Roberts

Richard Roberts continua à travailler sur les métiers à tisser mécanisés, et il présenta une nouvelle invention en 1825. L'esprit créatif de Roberts était peut-être guidé par son propre intérêt car, une fois encore, le tissage avait fait un bond en avant grâce à son métier et la filature ne pouvait pas suivre et fournir les fils dont les tisserands avaient besoin. Cela limitait les ventes du métier à tisser Roberts. Roberts créa une machine à filer qui pouvait fonctionner avec très peu d'intervention humaine, ce qui signifiait qu'elle pouvait fonctionner 24 heures sur 24. La machine utilisait des engrenages, des manivelles et un mécanisme de guidage pour s'assurer que le fil était toujours placé exactement là où il devait l'être et que les broches tournaient à des vitesses variables en fonction de leur niveau de remplissage (d'où le nom de machine "auto-active"). Le métier à tisser et la mule de Roberts, combinés, fournissaient aux propriétaires d'usines exactement ce qu'ils voulaient: un plancher d'usine avec le moins d'humains possible.

En 1835, environ 75 % des filatures de coton utilisaient la vapeur et plus de 50 000 métiers à tisser étaient utilisés en Grande-Bretagne. Une usine fonctionnant à la vapeur n'avait pas besoin d'être située près d'une source d'eau, de sorte que les meilleurs sites pouvaient être choisis à proximité de ressources naturelles comme le charbon. Avec des machines toujours plus polyvalentes, moins chères, efficaces et fiables, l'industrie textile était devenue presque entièrement automatisée, certainement au point que les opérateurs de machines n'avaient plus besoin de compétences en matière de textile. Les ouvriers qualifiés perdirent leur emploi au profit d'ouvriers semi-qualifiés, mais les seconds étaient plus nombreux que les premiers grâce à la croissance de l'industrie textile.

L'industrie textile mécanisée britannique dépassait désormais la production de son principal rival, l'Inde, et les exportations explosaient. La main-d'œuvre indienne était bon marché, mais les machines britanniques étaient plus rapides, produisant en 2 000 heures ce qu'une "usine" indienne avait besoin de 50 000 heures pour réaliser. En bref, "l'usine de coton britannique de 1836 était si efficace qu'elle pouvait surpasser le filage à la main partout dans le monde" (Allen, 187).

La machine à coudre de Howe

Elias Howe (1819-1867) inventa un nouveau type de machine à coudre à Cambridge, aux États-Unis, en 1844 (brevetée en 1846). C'était la première machine à utiliser le point noué (où deux fils sont introduits dans le tissu, l'un venant du bas et l'autre du haut). Le point noué rendait les textiles beaucoup plus résistants, car même si le fil se cassait, toute la ligne de points ne se défaisait pas. La machine était beaucoup plus rapide qu'une personne cousant à la main - 640 points par minute contre 23 en moyenne à la main. En conséquence, "une robe en calicot prenait environ six heures et demie à la main, mais un peu moins d'une heure à la machine. L'industrie du vêtement était complètement révolutionnée" (Quarante, 149). Il y eut rapidement des entreprises d'imitation, notamment celle d'Isaac Merritt Singer, qui fut obligé de payer des royalties à Howe et de lui donner une part dans I. M. Singer and Co. une société qui devint l'un des principaux fabricants de machines à coudre, vendant environ un demi-million de machines par an en 1870. Howe continua à développer son idée, en fabriquant des machines plus petites et en ajoutant une source d'énergie provenant d'une pédale, ce qui signifiait que l'industrie textile avait bouclé la boucle et qu'une fois de plus, les gens eurent la possibilité de produire des vêtements et d'autres textiles chez eux.

Conséquences: Les luddites

Grâce aux machines, les produits textiles étaient moins chers à l'achat pour tout le monde, et les industries d'approvisionnement comme les plantations de coton et les mines de charbon étaient en plein essor. L'augmentation du nombre d'usines entraîna la création de nombreux emplois, bien qu'essentiellement non qualifiés. La population de villes comme Manchester, Liverpool, Sheffield et Halifax fut multipliée par dix au 19e siècle, les habitants des campagnes affluant vers les centres urbains exigus et insalubres pour trouver du travail.

L'arrivée des machines mit au chômage de nombreux ouvriers qualifiés du textile, et beaucoup protestèrent violemment contre la perte de leur gagne-pain ou la réduction de leur salaire. Dans les grandes villes manufacturières du Yorkshire, du Lancashire et du Nottinghamshire, entre 1811 et 1816, un nouveau groupe de protestation apparut, les Luddites, du nom de leur chef mythique Ned Ludd, alias King Ludd. Les luddites pénétrèrent dans les usines et brisèrent les machines qui leur avaient fait perdre leur emploi. L'Establishment se défendit. De généreuses récompenses en espèces furent offertes pour toute information sur les luddites ou pour leur capture, et l'armée fut appelée à protéger les usines et leurs propriétaires. Les manifestants qui étaient capturés encouraient des peines sévères, comme la pendaison ou la déportation en Australie.

Conditions de travail et syndicats

Les travailleurs des usines textiles devaient supporter des conditions difficiles. Non seulement les machines étaient bruyantes et parfois dangereuses lorsqu'elles tombaient en panne (les pièces lourdes et les navettes tombant comme des missiles avec une régularité alarmante), mais pour que le fil de coton reste souple et résistant, l'atmosphère de l'usine était délibérément maintenue chaude et humide. Dans ces conditions, de nombreux travailleurs souffraient de problèmes de santé, notamment au niveau des poumons.

La journée de travail dans une usine était longue, généralement 12 heures, et incluait le travail de nuit car les usines et leurs machines fonctionnaient 24 heures sur 24. De nombreux employeurs préféraient les femmes et les enfants aux hommes car ils étaient moins chers. Les enfants étaient également employés parce qu'ils pouvaient ramper sous les machines pour enlever les déchets de coton et empêcher les fils pendants d'obstruer les machines, une tâche trop souvent mortelle. L'argent et l'efficacité devenant l'obsession de nombreux propriétaires d'usines, les travailleurs furent de plus en plus poussés à travailler plus vite et à ne pas causer de retards dans la production. Des amendes étaient infligées aux travailleurs qui avaient les mains sales ou à ceux qui prenaient trop de temps pour aller aux toilettes.

Tous ces aspects négatifs firent que les travailleurs finirent par se regrouper pour protéger leurs intérêts. Des syndicats furent créés pour tenter de limiter les abus des employeurs sans scrupules. Les syndicats collectèrent des fonds pour aider ceux qui étaient malades ou blessés et donc incapables de travailler ou d'être payés. Les propriétaires n'apprécièrent guère ces limites à leurs profits et le gouvernement interdit les syndicats entre 1799 et 1824, mais le mouvement de protection des travailleurs ne put être arrêté indéfiniment.

Plusieurs lois du Parlement furent adoptées à partir de 1833 pour tenter, pas toujours avec succès, de limiter l'exploitation de la main-d'œuvre par les employeurs et de fixer des normes minimales. Parmi les nouvelles réglementations figuraient l'âge minimum auquel les enfants pouvaient travailler, la durée des quarts de travail, l'interdiction du travail de nuit pour les femmes et les enfants, l'obligation pour les propriétaires de construire des écrans de protection pour les machines les plus dangereuses et la nomination d'inspecteurs gouvernementaux. Les usines textiles offraient des emplois intéressants, mais elles restaient des lieux bruyants, dangereux et insalubres où l'on pouvait passer la plupart des heures de sa journée. La description des usines par le poète William Blake, en 1808, comme de "sombres usines sataniques" (Horn, 52), est malheureusement restée d'actualité bien après la fin de la révolution industrielle.