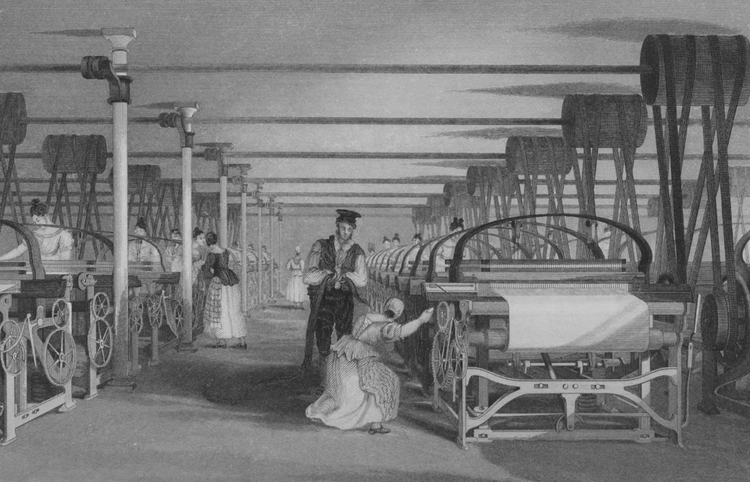

A Revolução Industrial Britânica (1760-1840) testemunhou a transformação da produção têxtil caseira para uma indústria altamente mecanizada, na qual os trabalhadores estavam presentes apenas para garantir que as máquinas de cardar, fiar e tecer nunca parassem. Motivados pelo desejo de cortar custos, uma longa lista de inventores fez com que as máquinas fabris ficassem mais baratas, rápidas e confiáveis do que nunca.

A adoção das máquinas, tipicamente movidas por rodas d'água e depois por energia a vapor, resultou na perda de emprego de muitos trabalhadores têxteis especializados, o que levou a movimentos de protestos como o dos luditas. Ainda que empregos novos e menos especializados tenham sido criados, as condições precárias de trabalho nas fábricas têxteis levaram à criação do movimento sindical e incentivaram o governo a aprovar leis que protegiam o bem-estar daqueles que mantinham as máquinas funcionando.

A Evolução da Indústria Têxtil

Tradicionalmente, fios e tecidos eram comprados de fiandeiros e tecelões que trabalhavam em seus lares ou em pequenas oficinas. Era comum para uma família dividir o trabalho, com as crianças lavando e depois cardando a lã, as mulheres fiando o fio com uma roda manual e os homens tecendo o pano, utilizando igualmente um tear manual.

A produção foi bastante acelerada em 1733, quando John Kay inventou a lançadeira volante, usada para puxar o fio horizontalmente (trama) através de linhas longitudinais (urdidura) em uma estrutura de tecelagem. A lançadeira, pressionada sobre o material trabalhado por um martelo, permitia também a produção de têxteis mais largos. Surgiu então o problema de fiar maior quantidade de matéria-prima para acompanhar o ritmo da tecelagem mais rápida. A tradicional roda de fiar era eficiente, mas só podia girar um fio de cada vez. Consequentemente, os inventores tentaram criar máquinas que pudessem girar vários fios simultaneamente. Isso permitiria a um operador fazer efetivamente o trabalho de várias pessoas. Além disso, se muitas máquinas fossem colocadas num só lugar - uma fábrica ou moinho - então os custos de produção poderiam ser reduzidos ainda mais. Como em muitas áreas da Revolução Industrial, foi o desejo de lucro que motivou a redução da mão de obra manual em favor do trabalho mecânico.

Houve várias máquinas e inventores que impulsionaram a indústria têxtil durante a Revolução Industrial, mas as mais importantes incluem:

- Máquina de fiar (Spinning Jenny) de James Hargreaves (1764)

- Máquina de Fiar Hidráulica (Water Frame) de Richard Arkwright (1769)

- Máquina de Fiar Híbrida (Spinning Mule) de Samuel Crompton (1779)

- Tear Mecânico de Edmund Cartwright (1785)

- Descaroçador de Algodão (Cotton Gin) de Eli Whitney (1794)

- Tear de Roberts de Richard Roberts (1822)

- Máquina de Fiar Automática de Richard Roberts (1825)

- Máquina de Costura Doméstica de Elias Howe (1844)

A Máquina de Fiar de Hargreaves

James Hargreaves (1720-1778) inventou a máquina de fiar (spinning jenny) em Lancashire em 1764 (patenteada em 1770). A máquina – essencialmente uma estrutura giratória contendo vários fusos – podia girar oito fios de algodão ao mesmo tempo e, portanto, tinha o potencial de acelerar drasticamente a produção e reduzir os custos de mão de obra,o que atraía os empresários. Hargreaves logo aperfeiçoou a fiandeira para que uma única máquina pudesse girar 120 fios simultaneamente. Essa evolução mais do que compensou o maior custo da máquina em comparação com a roda de fiar tradicional (70 xelins contra um xelim). Em 1788, as fábricas em toda a Grã-Bretanha estavam usando mais de 20.000 fiandeiras mecânicas. Não havia como retornar à antiga indústria caseira de trabalhadores isolados em suas casas, especialmente porque muitas máquinas utilizavam grandes rodas d'água como fonte de energia.

Os trabalhadores têxteis tradicionais imediatamente viram a ameaça da fiandeira de Hargreaves e destruíram quaisquer exemplares nos quais puderam colocar as mãos e, em alguns casos, até incendiaram fábricas. Enquanto isso, as fiandeiras mecânicas foram introduzidos na França diretamente de Lancashire a partir de 1771, embora não tenham decolado como na Grã-Bretanha, mesmo com o Estado francês subsidiando sua adoção. Talvez a razão disso tenha sido os baixos salários da França, o que tornava as dispendiosas máquinas uma proposta menos atrativa para os empreendedores. O mesmo pode ser verdade para a Índia, com mão de obra ainda mais barata e onde a máquina de fiar mecânica acabou sendo amplamente ignorada.

Máquina de Fiar Hidráulica de Arkwright

Richard Arkwright (1732-1792), um fabricante de perucas de Lancashire, criou a primeira máquina de fiar hidráulica, um dispositivo patenteado em 1769. Arkwright recebeu a ajuda crucial de seu amigo John Kay, fabricante de relógios (não o inventor da lançadeira volante) que, por mais de cinco anos, o auxiliou a aperfeiçoar os materiais corretos para uso na máquina e as engrenagens que a faziam funcionar com eficiência, substituindo o sistema mais pesado de alavancas e correias. Como observa o historiador de economia R. C. Allen , "sem relojoeiros, a máquina de fiar hidráulica não poderia ter sido projetada" (204). A Grã-Bretanha estava na vanguarda da tecnologia relojoeira, o que novamente explica por que foi lá e não em outros países onde as primeiras máquinas têxteis surgiram. Não por coincidência, talvez, o coração da indústria de relógios britânica situava-se em Lancashire, precisamente na região onde a indústria têxtil decolou.

A máquina de fiar hidráulica de Arkwright era uma fiandeira de algodão na qual os rolos realizavam a tarefa antes executada pelos dedos e polegares. Ela representou um aperfeiçoamento da máquina de fiar, pois produzia finos mais finos e fortes. A versão inicial era impulsionada por um único cavalo e podia girar 96 fusos ao mesmo tempo. Como a máquina totalmente desenvolvida na fábrica de Arkwright em Cromford, no Rio Derwent (bem distante de quaisquer trabalhadores têxteis tradicionais para maior segurança do inventor e de seus equipamentos), era movida por uma roda d'água, podia funcionar indefinidamente e mais suavemente do que as fiandeiras manuais.

A versão de 1771 tinha 129 fusos e era operada por mulheres, já que trabalhadores têxteis especializados do sexo masculino não eram mais necessários. O modelo de fábrica de Cromford, com suas máquinas e planta, processo de produção racionalizado, fornecimento de energia em vários andares e operação ininterrupta foi reproduzido em instalações ao longo do norte da Inglaterra, gerando uma fortuna para Arkwright, graças aos insistentes compradores que encomendaram não menos do que 1.000 das suas máquinas na época (ou, mais precisamente, o direito de construí-las). Instalações nos Estados Unidos e Alemanha também seguiram o modelo da fábrica de Cromford. Arkwright aumentou ainda mais sua fortuna ao inventar a máquina de cardar (patenteada em 1775), uma invenção que proporcionava material de melhor qualidade para as fiandeiras mecânicas. Na verdade, a máquina de cardar economizava muito mais custos de mão de obra do que a máquina de fiar hidráulica.

Máquina de Fiar Híbrida de Crompton

Samuel Crompton inventou a máquina de fiar híbrida (spinning mule) em 1779, como resultado da combinação aprimorada da fiandeira de Hargreaves e do dispositivo hidráulico de Arkwright. O equipamento, que produzia fios mais finos e uniformes, podia medir até 46 metros de comprimento, o que aumentava maciçamente o número de fusos disponíveis. Uma única máquina podia ter 1.320 fusos mas, devido à sua complexidade, requeria três trabalhadores para operá-la. Com enorme sucesso, na década de 1790 as máquinas passaram a ser movidas a vapor. Uma única fábrica podia ter 60 destes equipamentos e, assim, logo havia 50 milhões de fusos girando em Lancashire.

Tear Mecânico de Cartwright

O desenvolvimento seguinte foi o tear mecânico, inventada por Edmund Cartwright (1743-1823) em 1785. Um antigo clérigo, Cartwright teve a inspiração para criar este tear, inicialmente movido por roda d'água e depois por motores a vapor, após visitar uma fábrica em Derbyshire. Totalmente automatizado, o equipamento só precisava de um único trabalhador para trocar os fusos completos a cada sete minutos ou mais. A máquina de Cartwright dobrou a velocidade da produção de tecidos, mas não era tão eficiente; inventores subsequentes trabalharam nesse problema com sucesso, mas os princípios teóricos de Cartwright mostraram-se sólidos e ele mesmo nunca parou de melhorar sua invenção. O tear mecânico foi usado pela primeira vez de forma eficaz em fábricas de propriedade de Richard Arkwright. As fábricas têxteis em todo o país logo se equiparam com centenas destes equipamentos. Em 1809, o governo britânico concedeu a Cartwright 10.000 libras em agradecimento pela contribuição significativa do tear mecânico para a indústria britânica. Cartwright tornou-se membro da Royal Society em 1821.

Descaroçador de Algodão de Whitney

Assim como os métodos dos fiandeiros tinham que acompanhar os dos tecelões, aqueles que forneciam o algodão em bruto também precisaram aumentar sua produção para atender à crescente demanda. Eli Whitney (1765-1825), de Massachusetts, nos EUA, mudou-se para uma plantação de algodão na Geórgia, onde criou uma maneira eficiente de separar as sementes pegajosas das bolas de algodão. O descaroçador de algodão de Whitney (chamado cotton gin, gin significando "máquina"), inventado em 1794, era movido por cavalos ou rodas d'água. Ele passava o algodão cru através de uma malha dentada, onde uma combinação de dentes de metal giratórios e ganchos separava e removia as incômodas sementes. Um único descaroçador de algodão podia processar até 25 quilos de algodão por dia. Assim como ocorreu com Crompton e Cartwright, a invenção de Whitney acabou vítima de seu próprio sucesso e foi tão amplamente copiada que ele mesmo ganhou pouco dinheiro com ela, apesar de registrá-la no escritório de patentes.

À medida que a produção de algodão disparava, utilizavam-se mais e mais escravos nas plantações de algodão para colher as bolas de algodão que alimentavam as insaciáveis gins. O algodão passou a ser exportado para toda parte. Em 1790, representava 2,3% do total das importações da Grã-Bretanha; em 1830, esse número disparou para 55%. As fábricas têxteis britânicas trabalhavam a matéria-prima e exportavam os produtos manufaturados com tanto sucesso que os tecidos de algodão representaram metade do total das exportações da Grã-Bretanha em 1830.

Agora, todos os três ramos da indústria têxtil – produção de matéria-prima, fiação e tecelagem – estavam totalmente mecanizados, mas ainda assim, a busca por eficiência e grandes lucros continuava a estimular os inventores. A produção têxtil tornou-se um grande negócio, apesar dos altos custos para equipar uma fábrica, em torno de 15.000 libras em 1793 (mais de 2 milhões de dólares em valores atuais). Como observa Allen, "o algodão foi a indústria prodígio da Revolução Industrial" (182).

Tear de Roberts

O primeiro tear de ferro fundido movido a vapor foi inventado por Richard Roberts (1789-1864) em 1822. Com o uso do ferro em vez de madeira (como no tear de Cartwright), o equipamento não deformava e, portanto, a tensão dos fios se mantinha constante. Agora havia muito menos casos de fios quebrando ou ficando tão soltos que se enroscavam no maquinário. Isso resultou numa produção de tecidos mais rápida do que nunca.

Os inventores continuaram aperfeiçoando as máquinas, tanto na Grã-Bretanha quanto em outros países. A partir da década de 1790, o governo britânico proibiu a exportação destes equipamentos para salvaguardar sua vantagem competitiva mas, ainda assim, as máquinas foram contrabandeadas e usadas para instalar fábricas na França, Bélgica e Holanda. A eficiência destes equipamentos chegou a tal ponto que geravam lucros, a despeito do capital necessário para sua aquisição, até mesmo em locais com custos de mão de obra mais baixos do que na Grã-Bretanha.

Um acréscimo notável ao repertório da indústria têxtil foi a máquina de impressão de calico (calicô, morim ou chita, tecido de algodão barato indiano), que surgiu em 1780 e que permitia a fabricação de tecidos estampados usando cartões perfurados. O francês Joseph-Marie Jacquard (1752-1834) desenvolveu uma máquina que poderia criar tecido de seda estampado por volta de 1800, também usando cartões pré-cortados. O tear de Jacquard passou a ser adotado em quase todos os lugares onde se produziam tecidos.

Máquina de Fiar Automática de Roberts

Richard Roberts continuou a trabalhar com teares mecanizados e apareceu com algo novo em 1825. O espírito criativo de Roberts provavelmente foi motivado por interesse próprio, já que, uma vez mais, a tecelagem tinha dado um salto adiante graças ào seu tear e a fiação não podia acompanhar e fornecer a quantidade de fio que os tecelões necessitavam. Isso limitava as vendas do tear de Roberts. Ele criou então uma fiandeira que podia funcionar com muita pouca intervenção humana, o que significava que podia trabalhar ininterruptamente. O equipamento usava engrenagens, manivelas e um mecanismo de guia que garantia que o fio estivesse sempre colocado exatamente onde deveria estar e que os fusos giravam em velocidades variadas, dependendo do quão cheios estivessem (daí a origem do "automático" em seu nome). O tear e fiandeira de Roberts, combinados, proporcionavam aos proprietários exatamente o que eles queriam: um chão de fábrica com tão poucos humanos quanto possível.

Em 1835, cerca de 75% das fábricas têxteis estavam usando energia a vapor e havia bem mais do que 50.000 teares mecânicos em uso na Grã-Bretanha. Uma instalação movida a vapor não precisava estar localizada próxima a uma fonte de água, e então locais melhores puderam ser escolhidos, perto de recursos naturais como o carvão. Com equipamentos cada vez mais versáteis, baratos, eficientes e confiáveis, a indústria têxtil tornou-se quase completamente automatizada, certamente ao ponto que os seus operadores não mais precisavam de nenhuma habilidade têxtil. Os trabalhadores especializados perderam seus empregos para trabalhadores semiqualificados, que passaram a ser maioria graças ao crescimento deste setor industrial.

A indústria têxtil mecanizada britânica podia agora competir em melhores condições com sua principal rival, a Índia, em termos de produção e, assim, as exportações cresceram. Ainda que a mão de obra na Índia fosse barata, as máquinas britânicas mostravam-se mais rápidas, produzindo em 2.000 horas aquilo que uma "fábrica" indiana precisaria de 50.000 horas para alcançar. Em suma, a "produção fabril de tecidos de algodão britânica em 1836 era tão eficiente que poderia superar a fiação manual em qualquer lugar do mundo" (Allen, 187).

Máquina de Costura de Howe

Elias Howe (1819-1867) inventou um novo tipo de máquina de costura na cidade de Cambridge, nos Estados Unidos, em 1844 (patenteada em 1846). Foi a primeira máquina a usar o pesponto duplo (onde há duas linhas colocadas no tecido, uma embaixo e outra em cima). O pesponto duplo tornou os tecidos muito mais fortes, pois, mesmo que o fio se rompesse, a linha completa de pontos não se desfazia. O equipamento era muito mais rápido do que a costura a mão - 640 pontos por minuto em comparação com a média de 23 pontos manualmente. Consequentemente, "um vestido de chita levava cerca de seis horas e meia para ser feito a mão, mas pouco menos de uma hora na máquina. Isso revolucionou completamente a indústria do vestuário" (Forty, 149). Logo surgiram empresas concorrentes, notavelmente a de Isaac Merritt Singer, obrigado a pagar royalties a Howe e dar-lhe uma participação na I. M. Singer e Co., uma companhia que se tornou uma das principais fabricantes de máquinas de costuma, vendendo anualmente cerca de meio milhão delas em 1870. Howe continuou aperfeiçoando sua ideia, produzindo máquinas menores e adicionando uma fonte de energia a partir de um pedal, o que significava que a indústria têxtil fizera um círculo completo e, mais uma vez, as pessoas tinham a oportunidade de produzir roupas e outros têxteis em suas próprias casas.

Consequências: Os Luditas

As máquinas deixaram os produtos têxteis mais baratos para todos, o que levou ao crescimento de setores que os abasteciam, como as plantações de algodão e as minas de carvão. O aumento do número de fábricas resultou na criação de novos empregos, embora em grande parte trabalho não qualificado. A população de cidades e vilas como Manchester, Liverpool, Sheffield e Halifax aumentou dez vezes no século XIX, à medida que as pessoas no campo se aglomeravam em centros urbanos apertados e insalubres para encontrar trabalho.

A chegada das máquinas desempregou muitos trabalhadores têxteis qualificados e houve protestos violentos contra a perda dos meios de subsistência ou a redução de salários. Entre 1811 e 1816, nas grandes cidades manufatureiras de Yorkshire, Lancashire e Nottinghamshire, surgiu um novo grupo de protesto, os luditas, assim denominados em homenagem a seu mítico líder Ned Ludd, também conhecido como rei Ludd. Os luditas invadiam fábricas e destruíam as máquinas que haviam tirado seus empregos. O Sistema reagiu. Substanciais recompensas em dinheiro foram oferecidas por informações sobre ou para a captura dos luditas, e o exército foi chamado para proteger as instalações fabris e seus proprietários. Os manifestantes flagrados enfrentaram penas severas, incluindo enforcamento ou deportação para a Austrália.

Condições de Trabalho e Sindicatos

Os trabalhadores das fábricas têxteis tinham de suportar condições difíceis. Não só as máquinas eram barulhentas e às vezes perigosas quando quebravam (devido às quedas de peças pesadas e lançadeiras voando como mísseis com uma regularidade alarmante) mas, para manter o fio de algodão flexível e forte, mantinha-se deliberadamente uma atmosfera quente e úmida nas instalações. Tais condições causavam muitos problemas de saúde nos trabalhadores, principalmente doenças pulmonares.

O expediente numa fábrica era longo, normalmente de 12 horas, e incluía trabalho noturno, pois as fábricas e suas máquinas funcionavam ininterruptamente. Muitos empregadores preferiam mulheres e crianças aos homens, pois eram mais baratos. Empregavam-se crianças também porque elas podiam rastejar sob as máquinas para limpar o excesso de algodão e prevenir que linhas penduradas entupissem o maquinário, muitas vezes uma tarefa letal. À medida que o lucro e a eficiência se tornaram a obsessão de muitos proprietários de usinas, houve mais pressão para que os trabalhadores trabalhassem cada vez mais rápido e a não causassem atrasos na produção. Aplicavam-se multas para quem estivesse com as mãos sujas ou se demorasse demais no banheiro.

Tais condições precárias levaram os trabalhadores a se reunir para proteger seus interesses. Criaram-se sindicatos para tentar conter os piores abusos de empregadores sem escrúpulos. Os sindicatos arrecadavam fundos para ajudar os doentes ou feridos e, portanto, incapazes de trabalhar ou receber pagamento. Os proprietários não apreciaram estas limitações em seus lucros e o governo baniu os sindicatos entre 1799 e 1824, mas o movimento para proteger os trabalhadores não podia ser interrompido indefinidamente.

Várias leis do Parlamento, aprovadas a partir de 1833, tentaram, nem sempre com sucesso, limitar a exploração patronal da força de trabalho e estabelecer padrões mínimos de funcionamento. Os novos regulamentos incluíram a idade mínima em que crianças podiam trabalhar, a duração dos turnos, proibição do trabalho noturno para mulheres e crianças, a obrigação dos patrões de instalar telas protetivas nas máquina mais perigosas e a nomeação de inspetores governamentais. As fábricas têxteis ofereciam empregos valiosos, mas continuavam sendo locais ruidosos, perigosos e insalubres para quem permanecia ali durante a maior parte do seu período de vigília. Feita em 1808, a descrição do poeta William Blake destas fábricas como "sombrias fábricas satânicas" (Horn, 52), infelizmente, continuou apropriada por muito tempo após a Revolução Industrial.